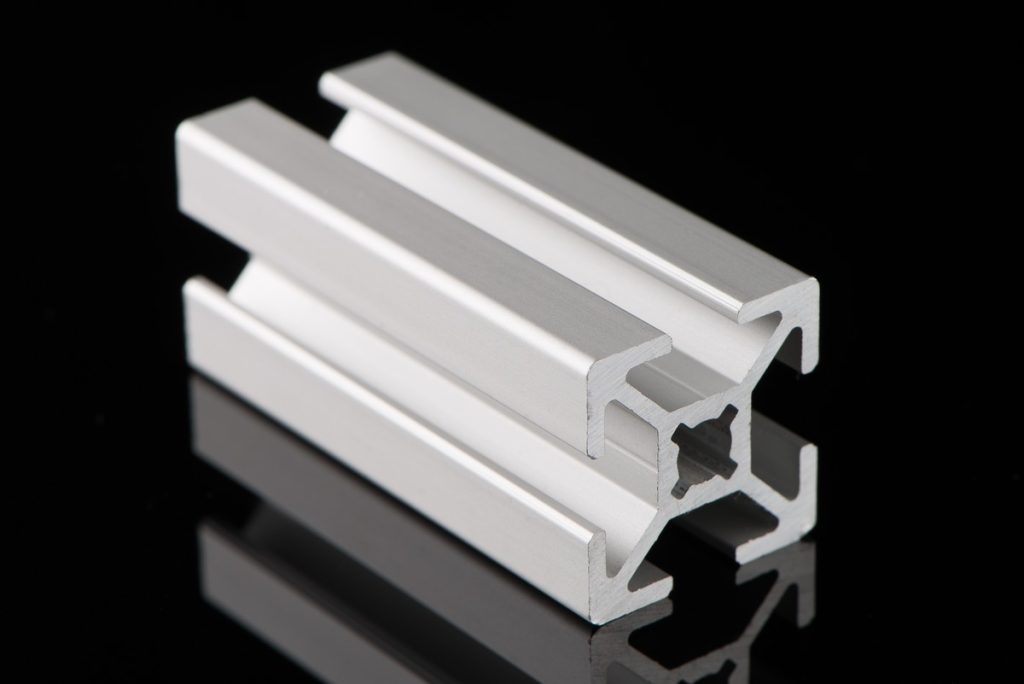

Để tạo ra sản phẩm nhôm thanh định hình, nhà máy phải trải qua một quy trình sản xuất nghiêm ngặt từ nguyên liệu đầu vào đến thành phẩm hoàn thiện bề mặt, đảm bảo kiểm soát chặt chẽ về thành phần hợp kim, cơ tính và chất lượng bề mặt.

1. Nguyên liệu đầu vào: Phôi nhôm (billet)

Nguyên liệu nhôm được nhập về dưới dạng thỏi thô, còn gọi là phôi nhôm. Trước khi đưa vào sản xuất, phôi nhôm được kiểm tra để đảm bảo đạt yêu cầu về tiêu chuẩn kỹ thuật.

2. Phân tích thành phần kim loại

Thỏi nhôm được kiểm tra và phân tích thành phần kim loại trước khi đưa vào lò nấu. Đây là bước quan trọng để kiểm soát chất lượng hợp kim và đảm bảo sản phẩm cuối cùng đúng chủng loại theo yêu cầu.

3. Quá trình đúc nguyên liệu (đúc phôi)

Quá trình đúc phôi được thực hiện theo các bước chính:

- Nung chảy nguyên liệu: Nhôm nguyên chất được đưa vào lò nung chảy ở nhiệt độ 660°C và gia nhiệt đến nhiệt độ sôi.

- Hợp kim hóa: Tiếp theo là quá trình hợp kim hóa, quyết định chủng loại nhôm đúc theo yêu cầu.

- Rót khuôn tạo billet: Hợp kim nhôm sau khi nấu chảy được rót vào khuôn để tạo hình billet. Quá trình này cho ra các loại billet có đường kính khác nhau theo yêu cầu.

- Đồng nhất billet: Billet sau đúc được đồng nhất nhằm tạo độ đồng đều của hợp kim và ổn định cấu trúc.

- Cắt đoạn tiêu chuẩn: Sau đó billet được cắt thành các đoạn tiêu chuẩn, tạo thành phôi billet sẵn sàng cho công đoạn đùn ép.

4. Cắt phôi – Gia nhiệt – Đùn ép định hình theo khuôn

Phôi nhôm sau khi phân tích thành phần kim loại đạt yêu cầu sẽ:

- Được cắt thành từng đoạn phù hợp với từng loại thanh nhôm;

- Gia nhiệt theo quy trình;

- Chuyển vào máy ép đùn để tạo ra thanh nhôm định hình theo khuôn đã thiết kế.

5. Xử lý độ cứng (lò hấp)

Thanh nhôm vừa ép ra tiếp tục được đưa vào lò hấp nhằm xử lý độ cứng, giúp thanh nhôm đạt được độ rắn chắc cần thiết theo yêu cầu.

6. Kiểm tra chức năng vật lý trước khi xử lý bề mặt

Sau khi xử lý độ cứng, thanh nhôm phải qua khâu kiểm tra chức năng vật lý. Khi đạt yêu cầu, sản phẩm mới được chuyển sang công đoạn xử lý bề mặt.

7. Xử lý bề mặt: tạo 3 dòng sản phẩm

Công đoạn xử lý bề mặt cho ra 3 dòng sản phẩm:

- Xi dương cực (Anode/Anod hóa)

- Sơn tĩnh điện

- Sơn vân gỗ

Công nghệ & Phân xưởng sản xuất

- Phân xưởng đùn ép thanh nhôm định hình chất lượng cao

- Phân xưởng Anode xử lý và trang trí bề mặt thanh nhôm bằng phương pháp Anode hóa

- Phân xưởng sơn tĩnh điện và phủ film: xử lý và trang trí bề mặt thanh nhôm bằng phương pháp sơn tĩnh điện và phủ film

Hệ thống kiểm tra chất lượng (QC)

Nhà máy áp dụng hệ thống kiểm tra xuyên suốt từ đầu vào đến đầu ra, bao gồm:

- Máy phân tích thành phần của sản phẩm

- Máy kiểm tra khuyết tật đầu vào và đầu ra của sản phẩm

- Máy phân tích tổ chức kim loại

- Máy gia công khuôn điều khiển CNC

- Phòng phân tích bể hóa chất Anode và tiền xử lý

- Máy thử độ bền kéo, máy thử độ bền uốn

- Máy đo độ cứng bề mặt

- Máy xác định chiều dày lớp phủ bề mặt

- Máy thử độ mất màu

Vật tư & nguồn nguyên liệu

Nguyên liệu cho khâu đùn ép là billet 100% nhập khẩu từ Australia, Malaysia, Thái Lan và một số nước công nghiệp tiên tiến. Billet được:

- Biến tính Bo và Ti

- Đồng hóa

- Kiểm tra qua máy kiểm tra khuyết tật trước khi đùn ép

Nhờ đó, nhà máy đảm bảo tạo ra những sản phẩm nhôm thanh định hình chất lượng cao, đáp ứng các công trình có yêu cầu khắt khe về chất lượng.